在當(dāng)今競(jìng)爭(zhēng)激烈的全球市場(chǎng)中,裝備制造業(yè)作為工業(yè)的基石,正面臨著提升生產(chǎn)效率、保障產(chǎn)品質(zhì)量、縮短交付周期和實(shí)現(xiàn)精益化管理的多重挑戰(zhàn)。傳統(tǒng)的企業(yè)管理模式,依賴(lài)人工記錄和部門(mén)間信息孤島,已難以滿(mǎn)足復(fù)雜多變的現(xiàn)代生產(chǎn)需求。此時(shí),制造執(zhí)行系統(tǒng)(MES)作為連接企業(yè)計(jì)劃層(ERP)與車(chē)間控制層(工業(yè)自動(dòng)化系統(tǒng))的核心樞紐,正成為裝備制造業(yè)實(shí)現(xiàn)數(shù)字化轉(zhuǎn)型、重塑企業(yè)管理能力的戰(zhàn)略性解決方案。

一、 MES:定義與核心價(jià)值

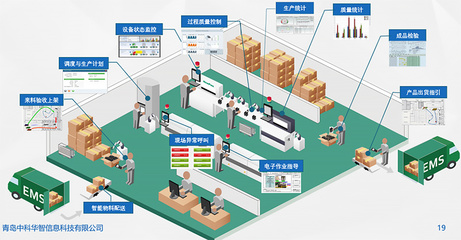

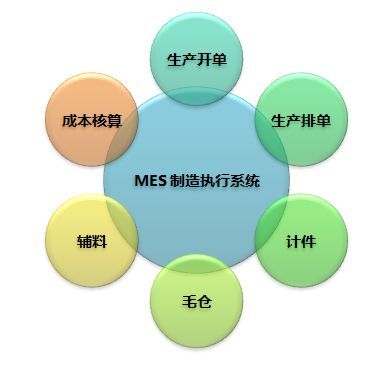

制造執(zhí)行系統(tǒng)(MES)是一個(gè)面向車(chē)間層的信息管理系統(tǒng)。它通過(guò)實(shí)時(shí)收集、傳遞和處理生產(chǎn)現(xiàn)場(chǎng)的數(shù)據(jù),將生產(chǎn)指令、物料、設(shè)備、人員和品質(zhì)等信息進(jìn)行有效整合與可視化。對(duì)于裝備制造業(yè)而言,其核心價(jià)值在于:

- 透明化生產(chǎn)現(xiàn)場(chǎng):實(shí)時(shí)追蹤從原材料入庫(kù)到成品出庫(kù)的完整生產(chǎn)流程,讓管理者對(duì)生產(chǎn)進(jìn)度、設(shè)備狀態(tài)、在制品(WIP)情況一目了然。

- 精細(xì)化過(guò)程控制:嚴(yán)格執(zhí)行業(yè)務(wù)系統(tǒng)下達(dá)的生產(chǎn)計(jì)劃與工藝標(biāo)準(zhǔn),確保每個(gè)零部件、每道工序都按規(guī)范執(zhí)行,從源頭保障產(chǎn)品質(zhì)量。

- 敏捷化決策支持:基于實(shí)時(shí)數(shù)據(jù)與分析報(bào)表,幫助管理者快速響應(yīng)生產(chǎn)異常(如設(shè)備故障、物料短缺、質(zhì)量偏差),優(yōu)化調(diào)度,減少停機(jī)與浪費(fèi)。

二、 MES如何革新裝備制造業(yè)的企業(yè)管理

裝備制造業(yè)通常具有產(chǎn)品結(jié)構(gòu)復(fù)雜(如大型機(jī)械設(shè)備)、生產(chǎn)模式多樣(多品種小批量與批量生產(chǎn)并存)、供應(yīng)鏈協(xié)同要求高等特點(diǎn)。MES解決方案針對(duì)性地賦能企業(yè)管理的關(guān)鍵環(huán)節(jié):

1. 生產(chǎn)計(jì)劃與調(diào)度管理

MES能夠接收ERP的主生產(chǎn)計(jì)劃,并根據(jù)車(chē)間實(shí)時(shí)的設(shè)備能力、人員狀況、物料齊套性,進(jìn)行動(dòng)態(tài)的、精細(xì)化的作業(yè)排程。面對(duì)插單、急單等常見(jiàn)情況,系統(tǒng)能快速模擬排產(chǎn)影響,協(xié)助制定最優(yōu)方案,顯著提升計(jì)劃的可執(zhí)行性與交付準(zhǔn)時(shí)率。

2. 生產(chǎn)過(guò)程與資源追溯

這是裝備制造業(yè)質(zhì)量管理的生命線(xiàn)。MES通過(guò)條碼、RFID等技術(shù),為每個(gè)生產(chǎn)單元(如一臺(tái)發(fā)動(dòng)機(jī)、一個(gè)關(guān)鍵部件)建立唯一的“電子身份證”,記錄其全生命周期的生產(chǎn)數(shù)據(jù),包括使用的物料批次、加工設(shè)備、操作人員、工藝參數(shù)、質(zhì)檢結(jié)果等。一旦出現(xiàn)問(wèn)題,可實(shí)現(xiàn)分鐘級(jí)精準(zhǔn)追溯,定位問(wèn)題根源,界定責(zé)任,并支持快速召回。

3. 設(shè)備與工具工裝管理

MES集成設(shè)備監(jiān)控系統(tǒng)(如DNC/MDC),實(shí)時(shí)采集設(shè)備運(yùn)行狀態(tài)(運(yùn)行、停機(jī)、故障)、利用率、OEE(全局設(shè)備效率)等關(guān)鍵指標(biāo)。系統(tǒng)可管理復(fù)雜的工具、模具、夾具的庫(kù)存、借用、保養(yǎng)與壽命周期,確保生產(chǎn)資源可用、可靠,預(yù)防因工裝問(wèn)題導(dǎo)致的生產(chǎn)中斷。

4. 質(zhì)量管理

MES將質(zhì)量控制嵌入生產(chǎn)流程。系統(tǒng)可定義詳細(xì)的質(zhì)量檢驗(yàn)點(diǎn)(IQC、IPQC、FQC),自動(dòng)觸發(fā)檢驗(yàn)任務(wù),記錄檢驗(yàn)數(shù)據(jù)(包括尺寸、性能等),并支持與檢測(cè)設(shè)備直連。通過(guò)SPC(統(tǒng)計(jì)過(guò)程控制)分析,實(shí)時(shí)監(jiān)控過(guò)程是否穩(wěn)定,預(yù)警潛在質(zhì)量風(fēng)險(xiǎn),變“事后檢驗(yàn)”為“事前預(yù)防與事中控制”。

5. 物料與倉(cāng)儲(chǔ)管理

MES管理車(chē)間物料(原材料、毛坯、半成品、成品)的流轉(zhuǎn)。結(jié)合生產(chǎn)計(jì)劃,生成精準(zhǔn)的物料需求與配送指令(如AGV調(diào)度),實(shí)現(xiàn)準(zhǔn)時(shí)化配送(JIT),減少線(xiàn)邊庫(kù)存和物料尋找時(shí)間。與倉(cāng)庫(kù)管理系統(tǒng)(WMS)協(xié)同,確保賬實(shí)一致。

6. 績(jī)效與決策分析

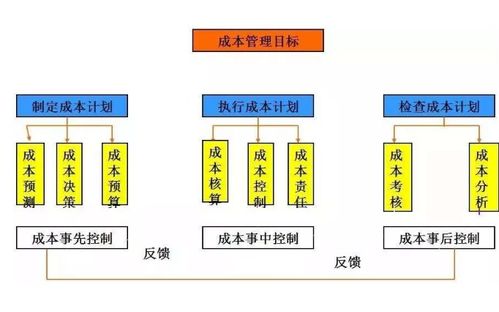

MES自動(dòng)生成各類(lèi)管理報(bào)表,如生產(chǎn)日?qǐng)?bào)、效率分析、質(zhì)量報(bào)告、成本分析等。通過(guò)數(shù)據(jù)駕駛艙(Dashboard),管理者可以直觀掌握車(chē)間整體KPI(如計(jì)劃達(dá)成率、一次合格率、人均產(chǎn)值),為持續(xù)改善和科學(xué)決策提供數(shù)據(jù)支撐。

三、 實(shí)施MES的關(guān)鍵成功因素

成功部署MES并非簡(jiǎn)單的軟件安裝,而是一項(xiàng)涉及管理、流程與技術(shù)的系統(tǒng)工程。企業(yè)需關(guān)注:

- 頂層設(shè)計(jì)與業(yè)務(wù)驅(qū)動(dòng):明確實(shí)施目標(biāo),與管理提升和業(yè)務(wù)痛點(diǎn)緊密結(jié)合,而非單純技術(shù)導(dǎo)入。

- 流程梳理與優(yōu)化先行:在系統(tǒng)上線(xiàn)前,先梳理并優(yōu)化現(xiàn)有生產(chǎn)與管理流程,確保系統(tǒng)支撐的是先進(jìn)、高效的流程。

- 數(shù)據(jù)是基礎(chǔ):確保生產(chǎn)現(xiàn)場(chǎng)數(shù)據(jù)采集的自動(dòng)性、準(zhǔn)確性與及時(shí)性,奠定系統(tǒng)運(yùn)行的基石。

- 分步實(shí)施與持續(xù)改進(jìn):建議采用“整體規(guī)劃、分步實(shí)施”的策略,從核心車(chē)間或產(chǎn)線(xiàn)試點(diǎn),取得成效后再推廣,并建立持續(xù)優(yōu)化的機(jī)制。

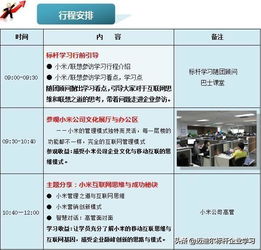

- 人員培訓(xùn)與文化變革:加強(qiáng)各層級(jí)員工的培訓(xùn),促進(jìn)其從傳統(tǒng)作業(yè)習(xí)慣向數(shù)字化、規(guī)范化操作轉(zhuǎn)變,培養(yǎng)數(shù)據(jù)驅(qū)動(dòng)的管理文化。

###

對(duì)于追求卓越的裝備制造企業(yè)而言,MES已從“可選”的輔助工具演變?yōu)椤氨貍洹钡暮诵倪\(yùn)營(yíng)平臺(tái)。它通過(guò)打通信息流,實(shí)現(xiàn)了企業(yè)管理從模糊到清晰、從滯后到實(shí)時(shí)、從經(jīng)驗(yàn)到數(shù)據(jù)的根本性轉(zhuǎn)變。投資于MES解決方案,不僅是投資于一套信息系統(tǒng),更是投資于企業(yè)未來(lái)的核心競(jìng)爭(zhēng)力——敏捷、高效、高品質(zhì)的智能制造能力。在工業(yè)4.0與智能制造的時(shí)代浪潮下,率先成功應(yīng)用MES的企業(yè),必將在市場(chǎng)競(jìng)爭(zhēng)中贏得先機(jī),奠定可持續(xù)發(fā)展的堅(jiān)實(shí)基石。